作者:2015-06-16 07:47

一、题目:年产13吨净菜加工厂总平面设计

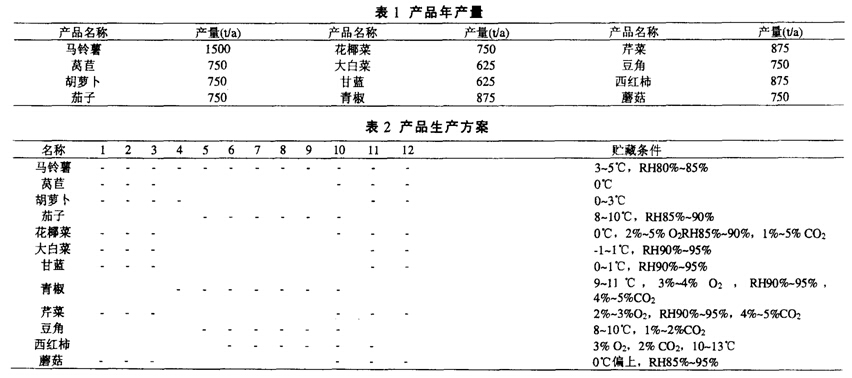

二、产品品种、生产规模

生产规模:年产13吨净菜

生产品种:(1)根茎菜(2)叶菜类(白菜、甘蓝)(3)果菜类(西红柿、青椒、茄子)(4)去皮类(马铃薯、莴苣、胡萝卜) (5)其它

三、原料供应情况

产品原料包括马铃薯、胡萝卜、茄子、花椰菜、大白菜、甘蓝、青椒、芹菜、豆角、西红柿和蘑菇,主要由西安、咸阳两地及杨凌周边地区的大棚蔬菜基地供应。该地年产各类蔬菜近10万t,能满足居民日常生活的需要,也能为此项目提供充足的原料。此外,杨凌天绿绿色无公害蔬菜基地还可年提供优质无公害蔬菜3000t,用于生产高档净菜。

四、总平面布置

项目占地14000m2,其中生产区占地5500m2,位于厂区中心;生活区占地1400m2,位于厂区东北角。工厂坐北朝南,从南大门进厂,豁然呈现在眼前的是一个椭圆形的花坛,花坛中心设置有喷泉、假山,这种色彩鲜明、动静结合的搭配,给人一种清新洁净、生机盎然的感觉,烘托出项目产品新鲜、方便、卫生的底蕴。花坛往北便是占地1440m2的主生产车间,宽敞明亮,布置有现代化的生产线。洗手间、空气净化设备、卫生隔墙等设施一应俱全,全面适应生产的需要。厂区东侧是机修间和锅炉房。厂区西侧布置的是原料库、成品库和办公楼、实验室。工厂的道路均按照工厂设计的标准进行布置,主干道路宽6m,两侧布置有绿化带,环绕整个厂区。并设有人行道和缓冲区,充分做到人车分离、安全生产。厂区的绿化带布置合理,栽种常绿树木和草类,使整个厂区四季如春,显得生机盎然。

五、工艺流程

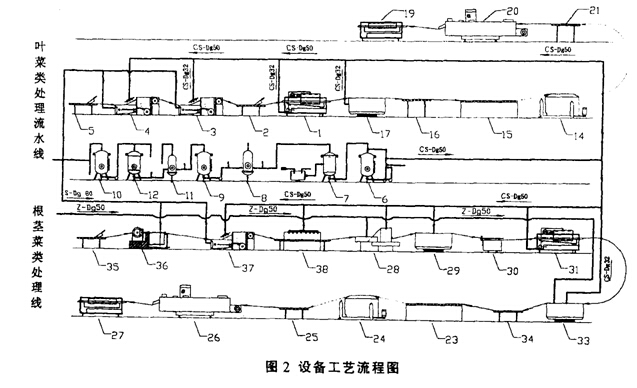

杨凌某净菜加工厂工艺流程为:浸泡池→气泡清洗机→分拣输送机→振动沥水机→输送机→包装机→成品。该生产线设备较为简单,不能对蔬菜进行必要的去皮切分,不能对某些蔬菜进行漂烫护色,采用振动沥水去除水分不彻底,易造成蔬菜变质,包装蔬菜未进行杀菌处理,在产品贮运过程中易变质。在以上分析的基础上,根据各品种蔬菜原料的形态差异和生产要求的不同,设计了两条生产线,一条是叶菜类生产线,另一条是根茎菜类生产线。

5.1叶菜类生产线

预处理拣选台→一次鼓泡清洗→二次鼓泡清洗→输送带输送→喷淋→护色→输送带输送→缓冲池→离心沥干→包装→紫外杀菌→成品。

5.2根茎菜类生产线

预处理拣选台→振动清洗→鼓泡清洗→毛刷去杂清洗→去皮→护色→切割→喷淋→漂烫→提升输送→缓冲池→离心沥干→包装→紫外杀菌→成品。

六、物料衡算

通过实验室试验研究,进而在现有的小型生产线进行中试试验,得到各类产品生产中的质量流量数据,按主要工艺流程对主要物料进行衡算分析如下:

6.1叶菜类(白菜、甘蓝)

原料(100%)→库存(-6.8%,余93.2%)→预处理拣选(-12%,余81.2%)→一次鼓泡清洗(-0.2%,余81%)→二次鼓泡清洗(-0.1%,余81.1%)→喷淋(-0.1%,余81%)→离心沥干(-水4.8%,余76.2%)→输送整理(-0.2%,余76%)→包装(-0.3%,75.7%)→成品(75.4%)

6.2果菜类(西红柿、青椒、茄子)

原料(100%)→库存(-6.0%,余94%)→预处理拣选(-5.2%,余88.8%)→一次鼓泡清洗(-1.2%,余86.6%)→二次鼓泡清洗(-0.1%,余86.5%)→喷淋(-0.1%,余86.4%)→离心沥干(-水0.2%,余86.2%)→包装(-0.3%,余85.9%)→成品(-0.3%,余85.6%)

6.3去皮类(马铃薯、莴苣、胡萝卜)

原料(100%)→库存(-5.6%,余94.4%)→预处理拣选(-3.2%,余91.2%)→振动清洗(-2.1%,余89.1%)→鼓泡清洗(-1.1%,余88%)→毛刷清洗(-0.2%,余87.8%)→去皮(-6.4%,余81.4%)→护色(-0.2%,余81.2%)→切割(-5.3%,余75.9%)→喷淋(-0.1%,余75.8%)→漂烫(-0.2%,余75.6%)→离心(水-0.3%,余75.3%)→包装(-0.3%,75%)→成品(74.7%)

6.4其它

(1)蘑菇:

原料(100%)→库存(-2.2%,余97.8%)→预处理拣选(-1.2%,余96.6%)→鼓泡清洗(-2.4%,余94.2%)→喷淋(-0.2%,余94%)→漂烫(-0.1%,余93.9%)→离心沥干(水-30%,余63.9%)→包装(-0.3%,余63.3%)→成品(-0.3%,余63%)

(2)花椰菜、芹菜和豆角:

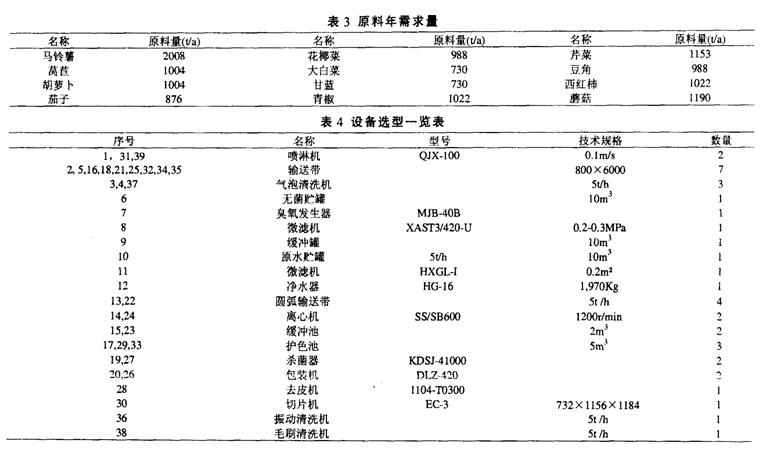

原料(100%)→库存(-1.8%,余98.2%)→预处理拣选(-14%,余84.2%)→振动清洗(-0.2%,余84%)→鼓泡清洗(-0.1%,余83.9%)→毛刷清洗(-0.2%,余83.7%)→切割(-5%,余78.7%)→喷淋(-2%,余76.7%)→离心(-0.2%,余76.5%)→包装(-0.3%,余76.2%)→成品(-0.3%,余75.9%)经过以上计算,得到各原料年消耗量如表3。

6.3设备选型

根据项目生产工艺流程,本着先进适用的原则,选定设备如表4。

七、车间设备设计

7.1主车间设备平面布置图

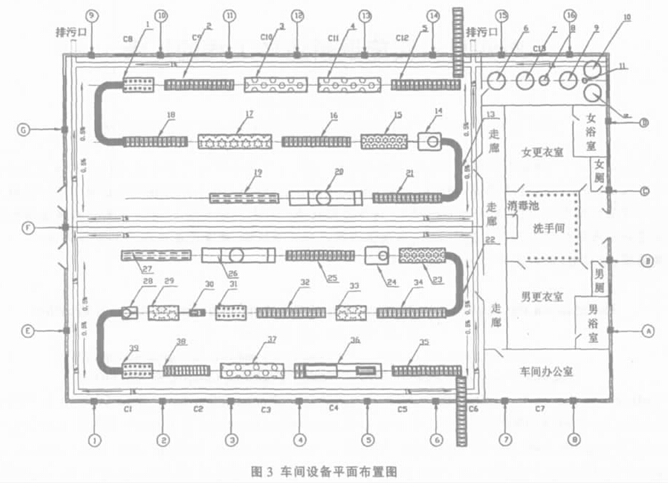

根据工艺流程,在设备选型的基础上,对叶菜类和根菜类采用两条生产线,其设备工艺流程采用1:50的比例进行绘制,其工艺流程图见图2,图中设备序号主生产车间设备平面布置设计主生产车间的墙壁采用24墙,间隔6m均匀布置0.5m×0.5m的方形柱网,柱网中间布置2m宽的窗户,便于通风和采光。通风窗户设置空气净化设施,此外还设有吸音孔,以减少噪声污染。车间人员入口门为2m×2.7m,物流出口的门为2.2m×3.0m。管架布置标高3.2m,车间地坪采用防滑瓷砖铺面,设有地沟,便于冲洗和排污。主车间内两条生产线分布在车间纵向对称轴线两侧,原料由冷库通过铲车运输到主生产车间两侧进入到车间内,两条生产线在车间内呈S型走向,成品由靠近成品冷库的车间一端送出,从而可以避免交叉污染,使人流物流在车间内线路流畅,主车间设备平面布置图见图3。

7.3管路平面布置设计

蒸汽管路从东南角的锅炉房引出,一路向北进入主生产车间,沿车间四周布置,便于采暖,蒸汽就近从主管路引向用汽设备。自来水管路从北面的水泵房引出,引入水处理车间,分为两线,一线进入水处理系统,经过处理后进入后续清洗工序;一线直接进入主车间进行粗清洗,就近从主管路引向用水设备。管路分两层架设在三角支撑管架上,蒸汽管路在上层,靠墙0.5m架设,外面裹以矿质棉保温,实现安全生产;自来水管和处理水管路架设在下层。

八、总结论

通过工艺工程设计,年产10000t净菜生产厂的初步设计完成,该设计吸收了杨凌某净菜加工厂的设计优点,对其设计缺陷进行了改进,工艺适应性更强,设备选型先进,配套合理,设备平面布置可以做到人流物流路线通畅,避免交叉污染,减少车间内及车间间物料运输量,整个设计符合食品GMP规范要求,生产线建成投产后可以实现HACCP质量控制与管理,确保产品质量。

上一篇:快餐连锁中央厨房设计

下一篇:某配餐中心中央厨房设计方案

相关内容